Inden for laserskæring påvirker valget af styresystem direkte udstyrets nøjagtighed, stabilitet og produktionseffektivitet. Da traditionel pulsstyring gradvist afslører sine defekter, er EtherCAT-styring blevet det første valg til avanceret fremstilling. I dag vil vi analysere EtherCAT-kontrolsystemet udviklet af Zhiyuan(Shenyan) ud fra fire dimensioner, afsløre hvorfor EtherCAT-kontrol bruges i stedet for pulsstyring, og sammenligne forskellene mellem de to i detaljer!

I traditionel pulsstyring er dual-drive portalsystemer afhængige af matchende pulsfrekvenser. Signalforsinkelser og uoverensstemmelser i motorrespons forårsager dog ofte stråleforvrængning. Ved høje hastigheder kan dette føre til rykkende bevægelser eller endda skridttab. En mere kritisk ulempe er, at motorpositionsdata går tabt efter et strømafbrydelse, hvilket kræver manuel genindstilling, hvilket er tidskrævende og udsat for fejl.

I modsætning hertil muliggør EtherCAT-styring feedback i realtid fra indkodere på begge motorer, og justerer dynamisk drejningsmomentfordelingen for at opretholde synkroniseringen. Selv ved hastigheder på 2000 mm/s kan synkroniseringsfejlen holdes inden for ±3μm. Efter et strømtab udfører systemet automatisk positionskorrektion, hvilket giver mulighed for øjeblikkelig genoptagelse uden manuel indgriben. Dette reducerer i høj grad risikoen for materialespild på grund af trintab, hvilket er almindeligt med pulssystemer.

Det interne elektromagnetiske miljø i en laserskæremaskine er meget komplekst, hvilket gør manglerne ved pulsstyringssystemer mere og mere tydelige:

Hver akse kræver separate impuls-, retnings- og aktiveringssignallinjer, hvilket resulterer i et stort antal kabler. Dette øger risikoen for elektromagnetisk støjkobling og pulssignaltab.

Langdistancetransmission kræver yderligere skærmede ledninger, hvilket øger omkostningerne og vanskeligheder med vedligeholdelse.

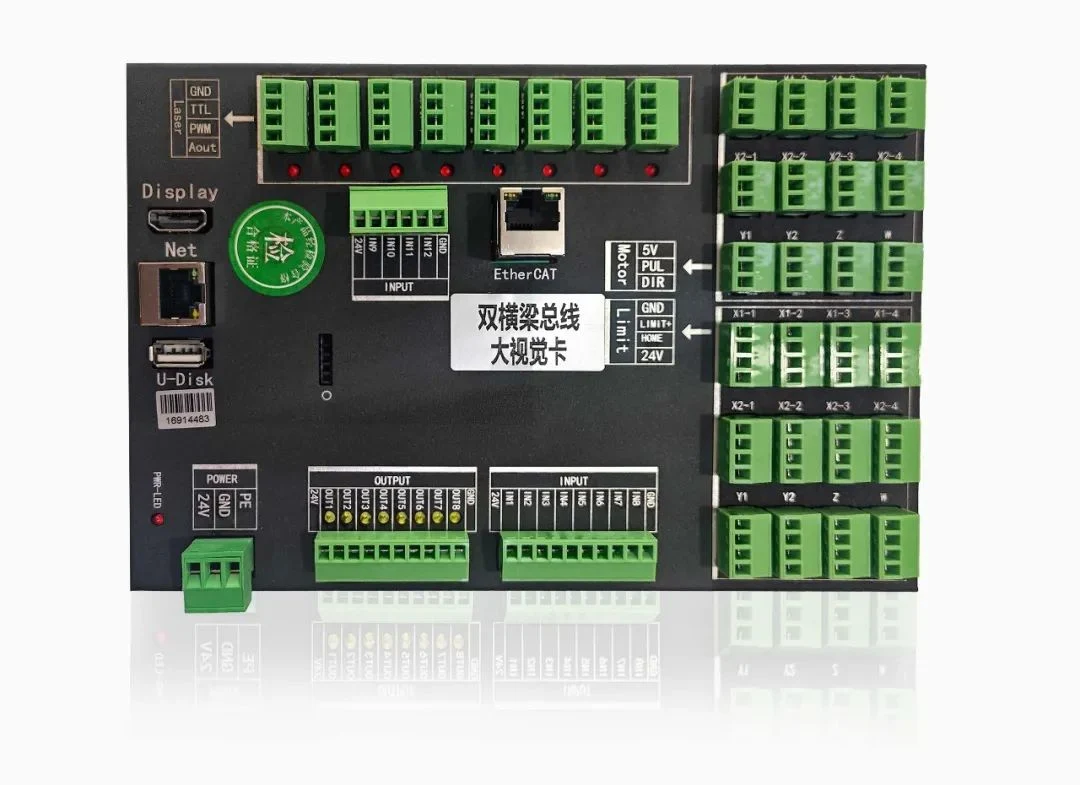

I modsætning hertil kræver EtherCAT-kontrolsystemer kun et enkelt skærmet parsnoet kabel for at samle alle enheder. Denne opsætning giver enestående anti-interferens ydeevne takket være funktioner som CRC fejlkontrol og retransmissionsmekanismer.

Sammenlignet med et traditionelt 4-akset pulssystem, der har brug for op til 16 signallinjer, reducerer EtherCAT-styring ledninger med 90 %, forkorter monteringstiden markant, sænker fejlfrekvensen med 60 % og forbedrer systemstabiliteten markant.

Pulsstyringssystemer kan kun sende kommandoer ensrettet, hvilket efterlader motorstatus i en "blind zone". Fejlfinding er i høj grad afhængig af manuel erfaring, hvilket gør nedetidsrisikoen høj og vedligeholdelsen ineffektiv. I modsætning hertil muliggør EtherCAT-styring fuld-dupleks-kommunikation, hvilket giver realtidsadgang til motorstatus og systemparametre. Den understøtter smart fejlforudsigelse og adaptiv kontrol med følgende nøglefordele: Fuld livscyklusdatalogning for motorer og akser.

Cloud-baseret historisk dataintegration til sporbarhed af bevægelsesforhold på ethvert tidspunkt under behandlingen Hurtig genopretning efter strømafbrydelser, minimerer produktionsnedetid. Dette intelligensniveau øger pålideligheden og reducerer vedligeholdelsesomkostningerne betydeligt - hvilket markerer en større opgradering i forhold til ældre pulssystemer.

Med pulsstyring kræver enhver parameterjustering typisk en genstart af maskinen, hvilket gør det vanskeligt at understøtte hurtigt skift mellem forskellige materialer eller behandlingsmetoder.

EtherCAT-kontrol kan på den anden side integreres med et cloud-baseret procesbibliotek, hvilket giver brugerne mulighed for øjeblikkeligt at indlæse foruddefinerede skæreprofiler med et enkelt klik. Dette sikrer effektiv tilpasning til små serier og tilpassede produktionskrav – hvilket i høj grad øger fleksibiliteten og produktiviteten på værkstedet.

EtherCAT-kontrol muliggør fuld lukket-sløjfe-feedback for overlegen præcision. EtherCAT-kontrolsystemer opnår styring i tre lag – position, hastighed og drejningsmoment – gennem en fuld feedback-mekanisme med lukket sløjfe (Encoder → Driver → Controller).

I modsætning hertil er pulsstyring enten åben-sløjfe eller semi-lukket sløjfe, hvilket kræver yderligere feedback-moduler for at tilnærme lignende ydeevne. Avancerede laserskæremaskiner integrerer nu dobbelt absolut encoder-redundans (monteret på både motorsiden og lastsiden), hvilket effektivt eliminerer transmissionskædefejl. Dette avancerede design sikrer portalens autokorrektionsnøjagtighed inden for ±1μm, hvilket leverer enestående præcision og pålidelighed i krævende applikationer.

EtherCAT-styring er blevet et rigidt krav til avanceret fremstilling: Selvom pulsstyring er lav pris, er det vanskeligt at opfylde behovene for højhastigheds-, højpræcision og intelligent produktion. EtherCAT-styring omdefinerer effektivitetsloftet for laserskæring gennem de fire fordele ved højpræcisionssynkronisering, anti-interferensledninger, realtidsovervågning og fleksibel produktion!

International kontakt:

Tlf.: +86-755-36995521

Whatsapp:+86-18938915365

E-mail:nick.li@shenyan-cnc.com

Detaljeret adresse:

Adresse 1: Værelse 1604, 2#B South, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, Kina

Adresse 1: Etage 4, Building A, Sanhe Industrial Park, Yongxin Road, Yingrenshi Community Shiyan Street, Baoan District, Shenzhen, Guangdong, Kina

-